干货 燃料电池车发动机舱散热分析

摘要:在燃料电池轿车的开发过程中,为研究发动机舱的流动与换热情况,优化发动机舱布置,提高冷却系统的效率,对轿车发动机舱进行了全面的数值模拟。计算模型考虑了各种对空气流动影响较大因素,除了考虑燃料电池组(发动机)外,还考虑了高温散热器、低温散热器、空调冷凝器和吸风风扇的等重要部件的散热情况。计算域包含了发动机舱内的绝大多数部件,仅简化了一小部分的连接件。所以,对整个发动机舱的流动与散热CFD仿真分析,具有相当实际的意义。计算提供了发动机舱流动与换热的细节,为自主品牌汽车发动机舱布置和冷却系统改进,积累了分析经验,并可拿来指导

在汽车行业中,发动机舱散热一直是一个研究的重点。发动机舱内空间小,散热部件多,几何复杂而不规则。在这样困难的情况下,合理组织流场,保证气流充分带走发动机及其他散热部件的热量,避免在发动机舱内形成流动死区和局部高温区,这些都对设计师提出巨大的挑战。而对于燃料电池汽车而言,如果电堆表面温度过高,会极度影响发动机的性能和安全。此外,发动机舱温度过高,气流流动和散热不良会直接影响的性能,而这对于燃料电池组的性能和安全更是至关重要的。随着计算流体动力学(CFD)技术的发展和计算机硬件能力的飞跃,计算流体动力学被慢慢的变多的应用于发动机舱的设计和研究中[1][2][3]。基于CFD的数值模拟全面而详细的冷却气流在发动机舱内的流动和换热过程,得到流速、流态、换热量和各表面温度等详尽参数,为发动机舱的设计和优化提供的有力参考和验证。

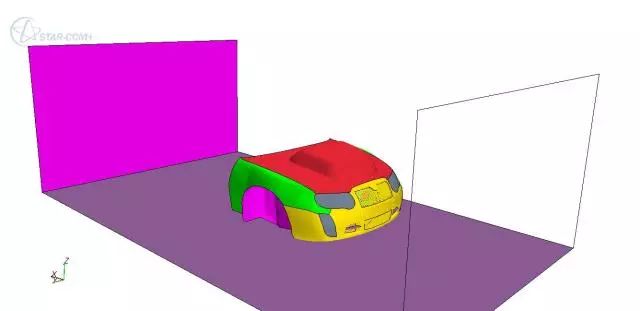

上海汽车股份有限公司技术中心在新车研发过程中,大量使用CFD模拟计算,为设计提供有力的支持。针对燃料电池轿车的开发,我技术中心采用新的大型CFD软件STAR-CCM+进行发动机舱的全尺寸3D模拟计算,研究其流动与散热情况[4]。

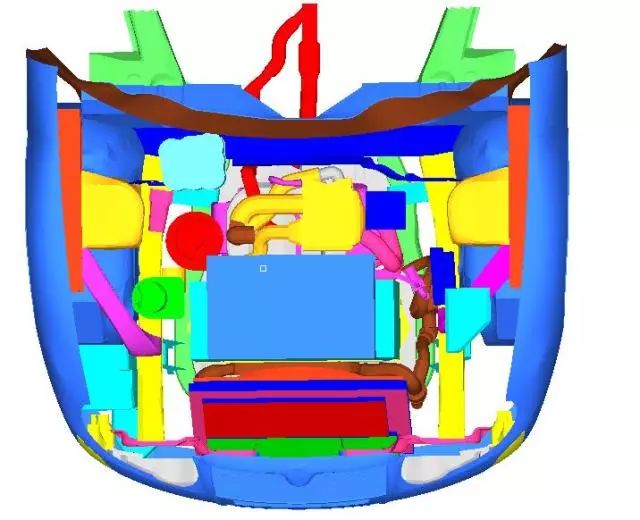

本次项目的燃料电池轿车,其发动机舱内电堆的表面温度高达80℃,这就对发动机舱内散热提出很高的要求。在计算中,我们采用了最恶劣的工况,即环境和温度为43℃,这导致发动机舱内部流动散热情况也更为复杂,增加了计算的难度。计算中,除了考虑燃料电池组(发动机)外,我们还考虑了一个高温散热器、一个低温散热器、一个空调冷凝器和一个吸风风扇,这样对整个前舱的流动与散热CFD仿真分析,更具有实际的意义。

本次项目中的难点包括:发动机舱内部复杂的流动结构模型;计算时边界条件的获得;庞大的计算网格;极端边界条件对求解器收敛性的挑战;以及复杂的换热与流动的耦合计算等。在上海汽车股份有限公司技术中心和STAR-CD双方工程师的共同努力下,我们最终解决这这一些难题,在较短的时间内完成全部模拟计算,取得了满意的结果。这些结果对研究发动机舱内的流动换热情况,指导工程设计起到了很好的作用。这一个项目的完成也再次显示了大型CFD软件在汽车发动机舱设计中的实用价值。

本项目是采用CFD手段对发动机前舱进行散热性能的分析计算,最重要的包含以下两个方面:

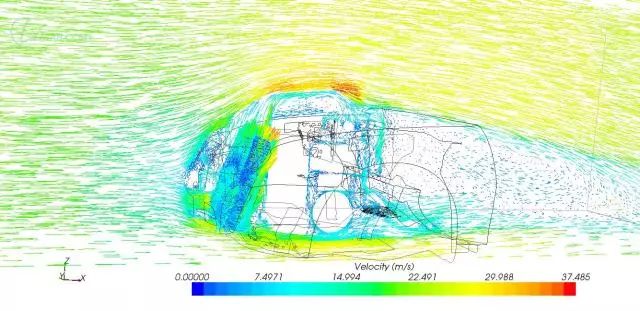

第一, 通过计算得到发动机前舱内部的温度分布和各主要部件的表面温度值,以此作为考察内部部件布置的依据;找出舱内温度极高点的位置,来优化设计。

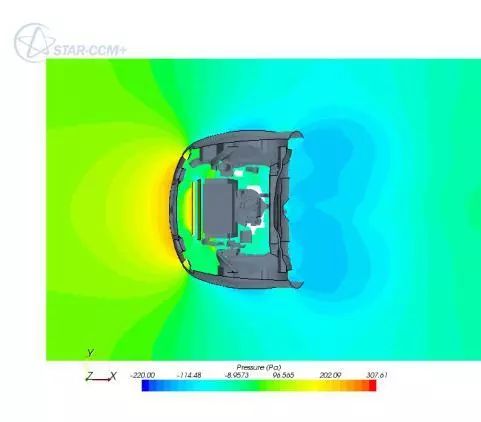

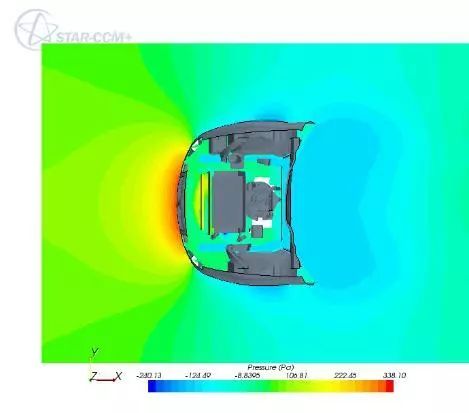

第二, 通过计算得到发动机前舱内部的压力分布和速度分布情况,以此来考察内部流场的流动特征,对发动机舱内各部件的布置情况给出适当的建议。

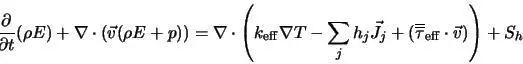

计算采用标准的“N-S方程组”的迭代求解方式,给定初场,然后通过联立求解每个网格单元上的N-S方程组,不断迭代,直到计算达到收敛。对于压力项和速度项之间的偶合关系采用SIMPLE算法,此算法早已得到计算业界的广泛认可。在计算中考虑N-S方程组中的连续性方程、动量方程、能量方程共三个方程组,分别如下[5]:

计算中使用湍流模型为标准的k-e两方程湍流模型,壁面处采用了标准壁面函数法。在计算中考虑的辐射影响,辐射模型为Discrete Ordinates模型。

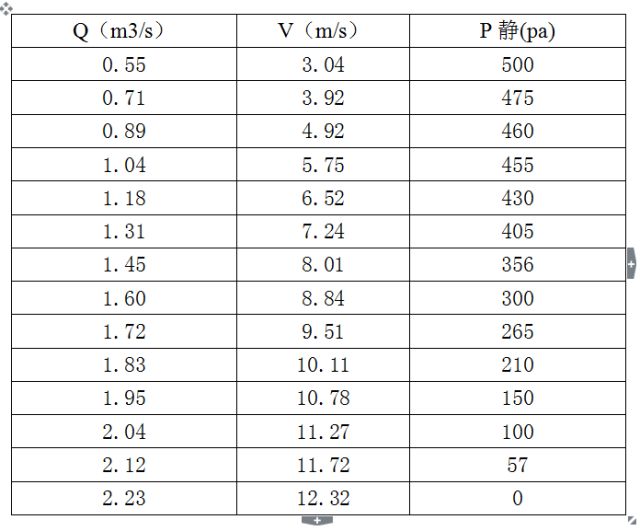

风扇是发动机舱流场的动力源之一,其性能直接影响发动机舱内流场的流态和换热效果。所以,风扇模拟的精度对整个计算的精度有重要的影响。在计算中,我们采用了STAR-CCM+的新的风扇模型,既避免了对风扇的直接模拟,又保证了计算达到工程可接受的精度。

我们以风扇的试验数据为基础,指定通过风扇前后的压力变化与通过风扇的速度之间的函数关系,从而简化计算。风扇的试验数据如下:

在计算中,高温散热器、低温散热器和空调冷凝器均采用了多孔介质的计算模型。在多孔介质模型中以均匀化的压力变化来代替板翅式换热器等复杂结构体积,从而简化模型。其空气流动阻力同空气流速的变化关系由试验得到的曲线给定。

STAR-CCM+具有强大的网格能力,其蜂窝状网格更是它的特色。几何文件(.stl等格式)可以直接输入 Starccm+中,输入的几何文件都自动转化为很多小面来构成几何表面。使用具有相适应特征的网格有助于明显提高解题的精度、计算的收敛性和稳定能力。Starccm+中可以生成四面体或多面体网格,且可以生成边界层网格。在此次分析中采用了四面体和边界层网格,网格数为3,507,025,节点数为707,294。

计算中进风口处,其边界条件设定为velocity-inlet,速度进口边界条件,以车速70 km/h 为入口风速,假定环境和温度为43摄氏度,为最恶劣工况。

压力出口边界条件(pressure outlet),压力出口边界条件代表用户只需指出该处的压力值,以及如果在该位置有回流,其回流的流体温度是多少即可。本次计算中,压力出口边界上的压力值为一个大气压。

风扇采用风扇模型,指定通过风扇前后的压力变化与通过风扇的速度之间的函数关系。

计算在一台hp xw9400 工作站(4核Xeon处理器,8GB内存)上完成,约运行12小时。求解器强健,收敛稳定、快速。

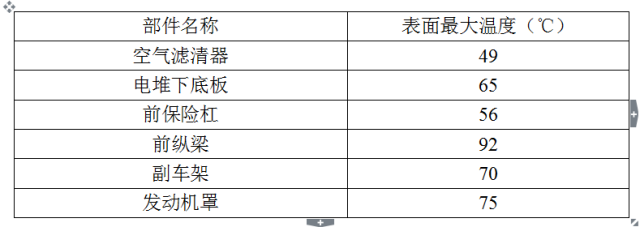

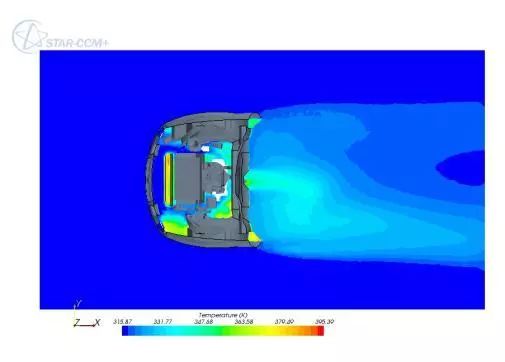

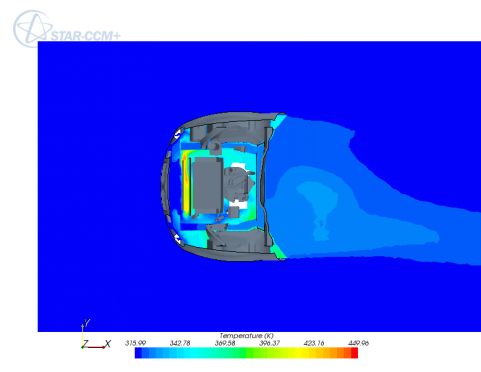

上图展示发动机舱整体温度分布,我们正真看到在散热器区域温度比较高,最高达到了177摄氏度,电堆区域的温度大致在70摄氏度左右。

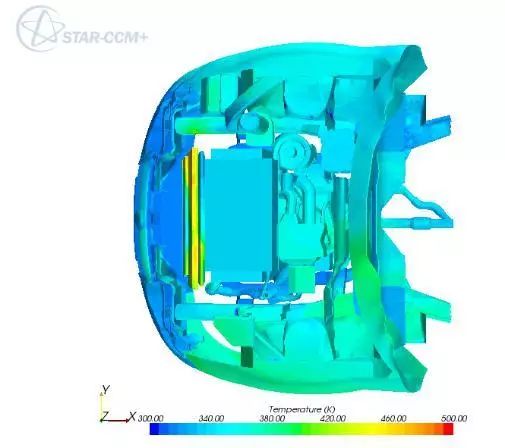

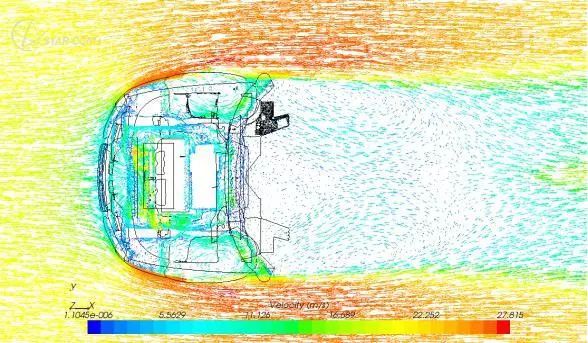

图4-5展示了流场的速度矢量形态。气流经过散热器、冷凝器后,在风扇吸力作用下流向+X方向,通过电堆下面的SMU、电机等部件。散热器、冷凝器等散热部件表面获得了较好的流动性。在两侧雾灯处有漩涡存在,其表面流动性不佳。如果考虑车灯的散热,此处必然温度比较高。由图5,我们正真看到在风扇与电堆之间的间距较窄,气流只有少数的空间向上流动,流动性较差,散热困难,因此这个区域的温度会相应高一些。

结合图6-7,以及前面的速度矢量图,我们大家可以看到,虽然散热器、冷凝器为热量源,但由于位置较低,其表面获得较好的流动性,所以温度并不是很高。而雾灯处温度不高,只是由于计算中没考虑车灯的散热而已。

结合图8-9我们正真看到,由于Z=150mm截面通过风扇的转轴中心,在直径为200mm的转轴和电堆之间,空间狭小,气流流动性差,出现漩涡,压力值很小甚至为负值,散热的效果不理想,因此在该位置的温度比较高,达到110摄氏度左右。另外在电堆和左右纵梁之间间隙较小,但在靠近左右纵梁处风速较大,使得靠近纵梁的部位散热效果较好。

通过以上分析我们正真看到,计算不但使我们获得一些宏观的数据,也很好的显示了发动机舱内的流动、换热的细节,为我们详细研究舱内情况,对一些部件进行局部的调整,提供了直观而明确的指导。这对于优化发动机舱的布置,提高冷却系统效能具有相当实际的指导意义。

通过数值计算的手段,可以对发动机舱内的流动换热现象进行详细而准确的描述,对寻找发动机舱内结构的合理性以及优化其中的流动换热效果具有指导性意义。

系统散热性能基本达到稳定状态,但在散热器的局部位置存在流动的死区,这主要是由进风格栅导风板形状及风扇形状引起,能够最终靠修正导风板形状来解决。

在环境温度43摄氏度下,发动机舱电堆周围的温度场温度分布基本在60~70摄氏度之间,远离热源的区域温度分布在40~50摄氏度之间,散热效果比较合理。

[1] 丁铁新:整车冷却系统空气侧流动分析,2006年CDAJ中国用户论文集,2006

[2] 蒋光福:汽车发动机舱散热特性研究,2005年FLUENT中国用户大会论文集,2005

[3] 张杰山等:轿车内部气流组织模拟与优化,2006年FLUENT中国用户大会论文集,2006